塗装工事・防水工事・

大規模修繕工事

東京都・神奈川県で外壁塗装・屋上防水・雨漏り調査や工事をお考えなら、日本外装株式会社にお任せください。

13,000件以上の実績と豊富な知識・経験で、お客様のニーズに最適な施工をご提案いたします。

日本外装株式会社の3つの強み

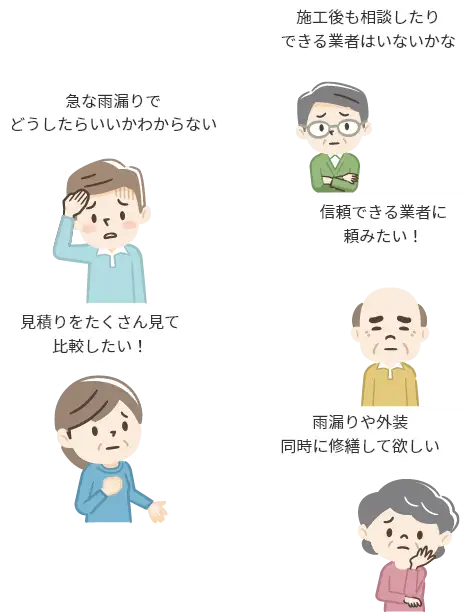

防水・塗装・雨漏りなどに関するお困りごと…ありませんか

防水・塗装・雨漏りの

お困りごとありませんか

SERVICE

日本外装株式会社のできること

当社は、下請業者への丸投げは一切行っておりません。

お見積りから、施工完了・お引き渡し後のアフターサービスも全て一貫管理しています。

自社監理を徹底することで細やかなご希望や多様なニーズにもお応えできます。

営業エリア

- 神奈川県

- 川崎市

- 横浜市

- 東京都

- 千代田区

- 中央区

- 港区

- 新宿区

- 文京区

- 品川区

- 目黒区

- 大田区

- 世田谷区

- 渋谷区

- 中野区

- 杉並区

- 狛江市

- 調布市

- 稲城市

- 府中市

- 武蔵野市

- 三鷹市

- 国分寺市

- 国立市

- 立川市

POINT

日本外装株式会社のこだわりポイント

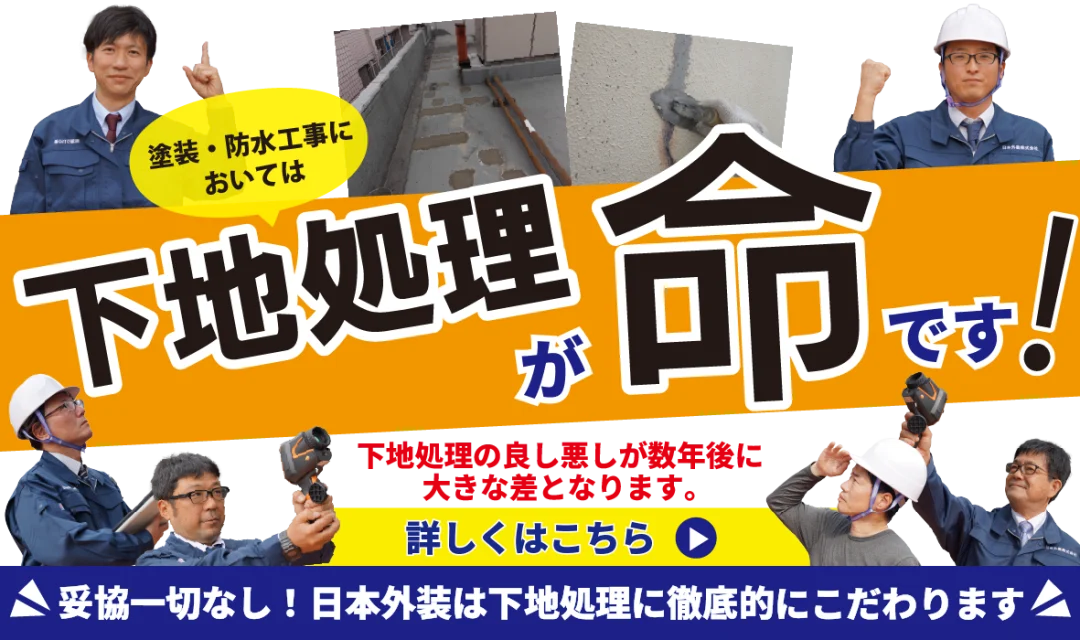

防水塗装は下地が命!

『防水塗装は下地が命』

私たちプロの職人の世界には、このような言葉があります。

しかし、工事が終わると下地は見えなくなるため、適当にやる会社が多いです。

例えるなら、荒れたお肌のうえにお化粧をするようなものです。まずは健康な肌を取り戻すことが大切なのは言うまでもありません。

日本外装株式会社は下地処理に徹底的にこだわっているため、他社の工事と比較して5年後、10年後に必ず大きな差がつきます。

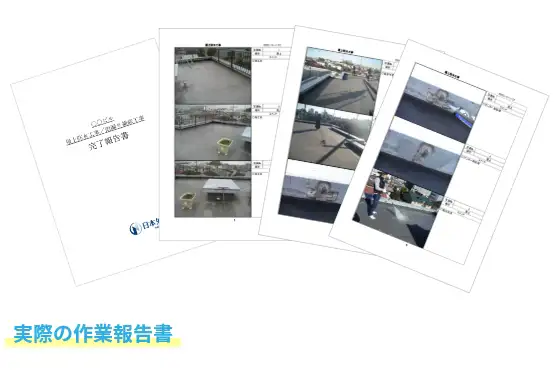

作業報告書で毎日の状況を細かくご報告します

「立ち会えないので、契約通りに作業が行われたかわからないのが不安…」

私共はこのような不安をなくすために、毎日の作業を写真に残して施工後に報告書として提出します。これにより、工事の記録が残りますので不正できません。また希望があれば、出荷証明書という私共がメーカーからどれくらいの材料を買ったのかわかる証明書も発行します。これにより使う材料の量をごまかすことはできません。

私共にご依頼いただければ、手抜きすることなくしっかりと施工して、あなたの大切な建物の資産価値をお守りいたします。

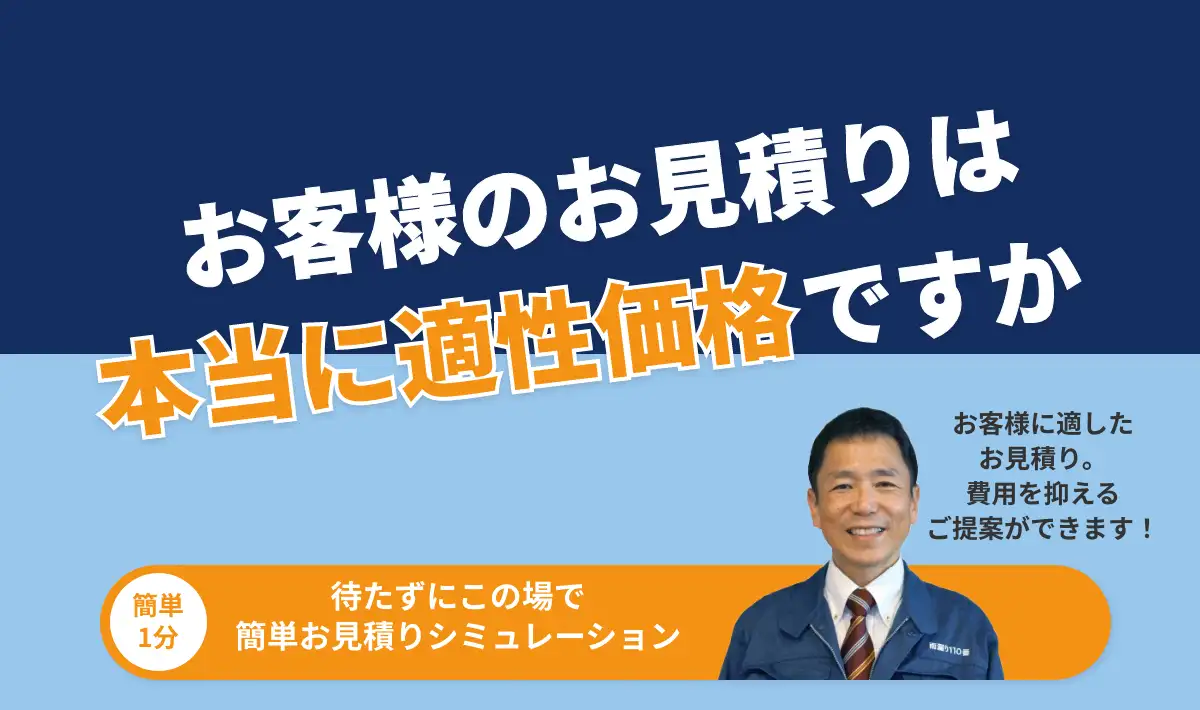

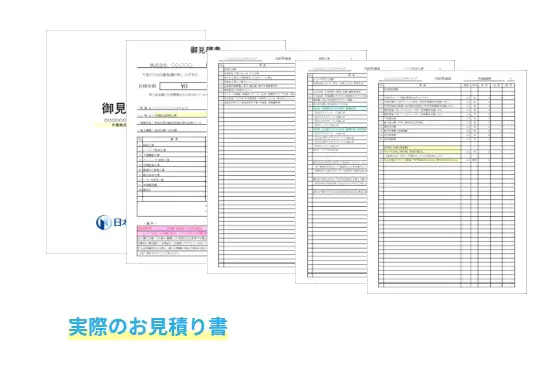

お客様の状況によりお安くなるご提案も可能です

「外装工事ってもっと高いと思っていた…」

仮設トイレを作らない、駐車スペースを提供していただく、足場を建てないなどなど、工夫次第で費用は削減できます。お客様の状況によってお安くできる方法をご提案させていただきます。

また、私共の見積書には、使用する材料、数量など細かく記載するので、どの部分にいくらかかるのか?どの部分をどのような工事するのか?など知識がない方が見てもわかりやすい作りになっています。

相見積もりも歓迎です。あと1社見積書を取ってみませんか?

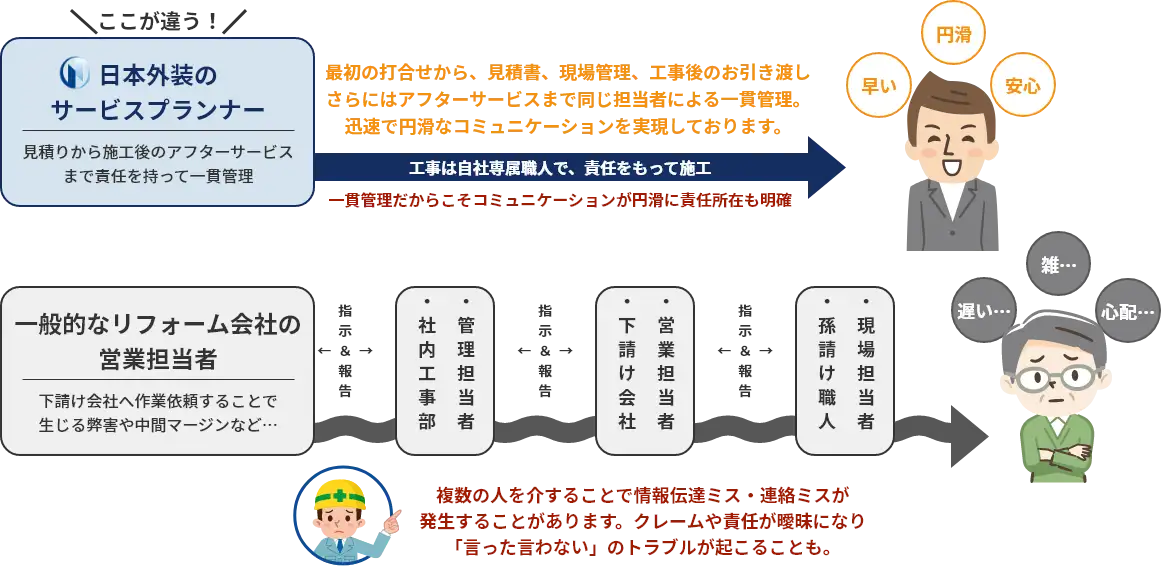

全ての現場で当社の一貫監理を原則としています

下請け業者へ丸投げはいたしません。

お客様との円滑なコミュニケーションをはかり、自社監理による責任施工を徹底するために、一番最初にお伺いする建物の下見から、ご相談、お見積、実際の工事の管理運営、工事完了後のアフターフォローの対応まで、一貫して同じスタッフが担当いたします。

また工事は自社専属職人で施工します。当社の専属職人は経験豊富で高い技術力と専門知識をもったプロフェッショナル揃いです。経営理念『いい仕事をしよう』を合言葉にお客様の建物を丁寧に仕上げます。

現場の様々なノウハウを有した現場監督が担当します

建設業界では、お客様の満足度は現場監督のレベルに比例すると言われています。それぐらい現場監督という仕事は重要であり、高いレベルを求められる職種です。

当社において、お客様を担当するサービスプランナーは全員が現場監督経験者です。現場を知らない人間がお客様の要望を理解し、お客様にとって最適の提案ができるわけがないと考えているからです。

お客様の要望をしっかり理解し、お客様の建物にとって最適のプランをご提案することができます。

WORKS

施工事例

お客様に喜んでいただくための工事を続け、31年。

今では、沢山のお客様と直接お取引をさせていただき、施工実績も約13,000件に達しました。

お客様と直接取引することで、無駄な中間マージンを省き、高品質な工事を適正価格でご提供することができるようになり、多くのお客様にたいへん喜んでいただいております。

AFTER FOLLOW

業界最高水準のアフターフォロー

日本外装株式会社は、工事が終わったその日から本当のお付き合いが始まると考えています。

10年後、20年後の「安心」を

お売りしている会社です。

そのため、標準で10年、最長だと業界では異例の15年の保証をお付けしております。

この期間に不具合があれば無料で補修いたします。

このような長期保証は、自分達の施工に絶対的な自信があるからです。

具体的なアフターフォローについてみる

工事が完了してから約1ヵ月後に第1回目の点検を実施いたします。

工事の初期不良や、万一の施工ミスや洩れがあった場合も、この時点で全てを完璧にします。

毎年1回アフターフォローとして定期的な巡回点検を実施いたします。

トラブルの早期発見、早期補修を心がけ、早め早めにトラブルの目を摘むことでメンテナンスコストの大幅な削減を実現しています。

国家資格である、1級防水施工技能士や実務経験7年以上の者に試験資格が与えられる塗装技能士が、あなたの建物を施工から十数年後までしっかりとお守りすることをお約束いたします。

VOICE

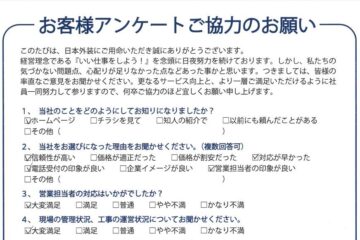

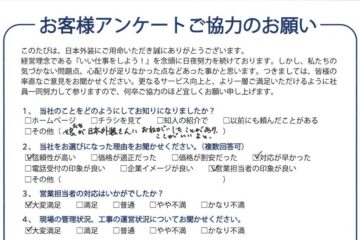

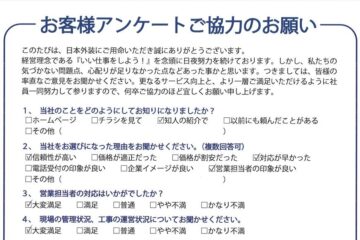

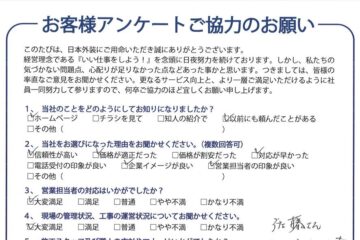

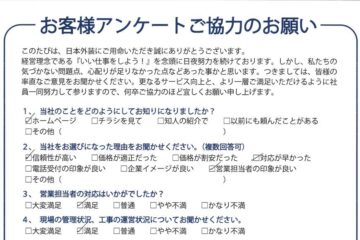

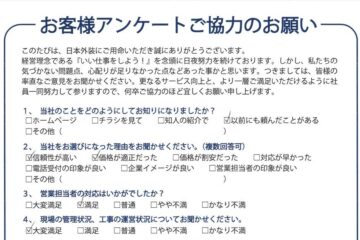

お客様の声

報告書もとても参考になり、どういう状態だったかが知ることができスッキリしました

作業も全体的にとてもていねいで有り仕上りも大変満足しております

屋上防水・外壁修復とても安心してお任せできました

工事の不安で電話した時も説明をわかりやすくして頂き安心しておまかせできました

作業後、見えない補修箇所の写真をいただき、とても安心しました

FLOW

お申し込みからの流れ

下請け業者に丸投げせず、当社で一貫してお打合せも行いますので、お客様との円滑にスケジュールを組むことができます。

またお客様のご都合など柔軟に対応させていただきますのでお気軽にご相談ください。

お問い合わせ

ご相談・お見積りは無料です

まずは、お問い合わせフォームやメール、お電話などでお気軽にお問い合わせください。

ご訪問

勧誘は一切いたしません!

当社では、売り込みなどのセールスを社内規則で禁止しています。お気軽にご連絡ください。

工事プラン作成

本当に必要な工事をご提案

お客さまにとって、本当に必要な工事だけを、確実にご提案いたします。

詳細お見積り

疑問には全てお答えします

工事内容や使う原料なども明らかにし、具体的にご説明してから工事に臨みます。

工事発注

注意事項をお伝えします

工事期間中の過ごし方など、注意事項をまとめた冊子をお渡しし打合せも行います。

工事期間

報告書をご提出いたします

各工程ごとに写真を撮って、報告書を作成しご提出いたします。工事期間も安心していただけます

工事完了

長期保証がついております!

工事完了後、保証書をお出しします。自信があるから、長期保証をおつけしております。

NEWS

新着情報

2024.4.16 日本外装NEWSレター第9号を発行しました

2024.2.16 日本外装NEWSレター第8号を発行しました

2023.12.5 年末年始休業のお知らせ

2023.11.8 日本外装NEWSレター第7号を発行しました

2023.10.1 適格請求書発行事業者登録番号のお知らせ

2023.9.1 ホームページをリニューアルしました。

MEDIA

メディア

SNS

SNS情報

※X(旧 Twitter)にログインした状態でないと最新情報が表示されません。